Lỗi xảy ra khi phun và ngay sau khi phun sơn

1. CÁC LỖI THƯỜNG GẶP VÀ BIỆN PHÁP XỬ LÝ

1.1 . LỖI BỤI SẠN

Hiện tượng : - Các hạt nhỏ bám vào bề mặt màng sơn trong khi phun hoặc ngay sau khi phun sơn và lưu lại trên màng sơn: có thể do bụi bẩn môi trường hoặc sơn có sạn hoặc sợi vải giẻ lau.

Nguyên nhân

- - Do bề mặt cần sơn bị nhiễm bẩn

- - Môi trường nhiễm bẩn, bụi

- - Bộ lọc bị hỏng

- - Súng sơn không sạch

- - Quần áo sơn bị nhiễm bụi, sợi.

Phòng tránh

- - Làm vệ sinh khu vực phun sơn

- - Chi tiết cần phun sơn phải được xử lý sạch bề mặt

- - Lọc sơn trước khi phun bằng lưới lọc

- - Thổi khí sạch quần áo sơn trước khi phun

- - Vệ sinh, bảo dưỡng thiết bị phun sơn đúng cách

1.2 . LÕM MẮT CÁ

Hiện tượng : - Bề mặt sơn bị lõm, có nhân ở giữa (như mắt cá) xuất hiện trong hoặc sau khi phun sơn .

Nguyên nhân

- - Bề mặt chi tiết nhiễm dầu, sáp, silicon….

- - Nhiễm bẩn từ đường ống khí

- - Độ nhớt của sơn quá thấp hoặc quá cao

- - Phụ gia chống lõm sơn chưa đủ hoặc chưa phù hợp với điều kiện dây chuyền

Phòng tránh

- - Xử lý bề mặt chi tiết, loại bỏ dầu, sáp…

- - Vệ sinh lọc khí, đường ống khí, sơn…. để loại sạch dầu

- - Điều chỉnh độ nhớt cho phù hợp

- - Lựa chọn phụ gia chống lõm sơn và liều lượng cho phù hợp với điều kiện gia công

- - Trong trường hợp sơn bị nhiễm bẩn có thể sử dụng lọc từ để lọc sơn .

1.3 . SẦN DA CAM

Hiện tượng : Bề mặt sơn không đồng đều, sần như vỏ cam. Xảy ra khi màng sơn ướt được sấy khô và đông rắn thiếu độ san phẳng (làm phẳng, nhẵn).

Nguyên nhân

- - Áp suất khí bị giảm, hoặc quá thấp

- - Tốc độ bay hơi dung môi lớp Top coat quá nhanh

- - Tốc độ bay hơi dung môi lớp Base coat quá chậm

- - Khoảng cách súng phun quá xa so với bề mặt sơn

- - Lớp sơn Base coat quá dầy và lớp Top coat quá mỏng

- - Nhiệt độ buồng phun cao

Phòng tránh

- - Điều chỉnh độ nhớt cho phù hợp

- - Điều chỉnh tốc độ bay hơi của dung môi cho phù hợp với điều kiện dây chuyền

- - Phun độ dầy phù hợp với khoảng nghỉ hợp lý

- - Duy trì khoảng cách phun sơn hợp lý

- - Điều chỉnh áp suất khí cho phù hợp

- - Điều chỉnh nhiệt độ và độ ẩm cho phù hợp

1.4 . LỖI CHẢY SƠN

Hiện tượng : Chảy sơn trong lúc phun hoặc trong lò sấy dẫn đến hình thành phần không đều trên bề mặt chi tiết .

Nguyên nhân

- - Độ nhớt của sơn thấp

- - Dùng dung môi có tốc độ bay hơi quá chậm

- - Nhiệt độ buồng phun thấp

- - Tốc độ đưa súng quá chậm

- - Lưu lượng súng quá lớn

- - Màng sơn quá dầy

- - Bề mặt chi tiết phức tạp

Phòng tránh

- - Pha sơn đúng hướng dẫn. Sử dụng dung môi

- được khuyến cáo dùng phù hợp với điều kiện

- nhiệt độ, độ ẩm.

- - Phun với độ dày thích hợp và phải có thời gian

- nghỉ phù hợp giữa các lượt phun

- - Điều chỉnh độ xòe của dải quét, và áp suất khí thích hợp nhất trước khi phun

- - Điều chỉnh nhiệt độ buồng phun cho phù hợp

1.5. LỖI MỜ BỀ MẶT, ĐỘ BÓNG KÉM

Hiện tượng : Bề mặt sơn bị mờ đục khi lớp sơn khô. Nếu bề mặt bị rỗ, sơn phủ Topcoat dễ dàng bị hấp thụ trên bề mặt và mất đi độ bóng.

Nguyên nhân :

- - Tốc độ bay hơi của dung môi sơn U/C quá chậm

- - Sơn U/C chưa khô hẳn trước khi sơn phủ

- - Tốc độ bay hơi của dung môi T/C quá nhanh

- - Sử dụng quá nhiều dung môi chậm bay hơi trong sơn

- - Lớp sơn U/C quá dày và lớp sơn T/C quá mỏng

Phòng tránh

- - Điều chỉnh tốc độ bay hơi của dung môi UC và TC cho phù hợp

- - Thời gian settling lớp UC và TC thích hợp

- - Sử dụng đúng loại dung môi theo nhiệt độ

- - Giảm độ dày lớp UC và tăng độ dày lớp TC

1.6 . LỖI NỔ SƠN

Hiện tượng : Bong bóng nhỏ, lỗ châm kim hoặc vết lõm nhỏ trong hoặc trên bề mặt sơn xuất hiện khi sấy nóng sơn quá nhanh. Nổ sơn xảy ra do quá trình bay hơi dung môi bị giữ lại hoặc khí bị giữ lại trong màng sơn .

Nguyên nhân

- - Phun sơn quá dày, độ nhớt cao

- - Dùng dung môi bay hơi quá nhanh

- - Nhiệt độ buồng phun quá cao

- - Nhiệt độ sấy quá cao

- - Thời gian setting ngắn

Phòng tránh

- - Pha trộn sơn tỉ lệ thích hợp

- - Đảm bảo đủ thời gian setting

- - Sử dụng đúng loại dung môi theo nhiệt độ

- - Phun với độ dày thích hợp

- - Điều chỉnh nhiệt độ cho thích hợp

1.7. LỖI MỀM SƠN

Hiện tượng : Sơn không đạt độ cứng cần thiết (hằn vết tay hoặc vết nước) ngay cả để sau vài giờ hoặc vài ngày sau khi sấy .

Nguyên nhân

- - Pha quá ít hoặc quá nhiều chất đóng rắn vào sơn

- - Đóng rắn bị giảm chất lượng do nhiễm hơi ẩm

- - Pha quá nhiều dung môi chậm bay hơi

- - Nhiệt độ lò sấy thấp hoặc thời gian sấy ngắn

Phòng tránh

- - Sử dụng đóng rắn thích hợp và pha đúng tỉ lệ theo tiêu chuẩn

- - Đậy chặt nắp đóng rắn sau mỗi lần sử dụng

- - Sử dụng đúng loại dung môi theo nhiệt độ

- - Điều chỉnh quá trình sấy cho phù hợp .

1.8 . LỖI LOANG MÀU

Hiện tượng : Bề mặt hạt nhôm và mica phân tán không đều trên màng sơn. Loang sơn thường xảy ra khi phun sơn không đều hoặc hạt bị lẫn lên lớp clear .

Nguyên nhân

- - Độ nhớt sơn không thích hợp

- - Phun sơn không đều tay khiến phân tán hạt nhôm không đồng đều

- - Khoảng thời gian nghỉ giữa lớp basecoat với lớp topclear quá ngắn

- - Quá nhiều dung môi khi phun sơn

- - Áp suất khí thấp, lưu lượng sơn cao

Phòng tránh

- - Sử dụng dung môi phù hợp theo nhiệt độ

- - Tốc độ đưa súng, độ chồng mép, khoảng cách súng

- - Pha trộn sơn với tỉ lệ thích hợp .

- - Khoảng thời gian nghỉ trước khi phun topclear phù hợp

- - Điều chỉnh áp suất khí phun sơn thích hợp .

1.9. LỖI VẾT MÀI RÁP

Hiện tượng : Các đường hoặc vết mài nhám dưới nền bị lộ rõ trên lớp phủ topcoat .

Nguyên Nhân

- - Dùng giấy mài nhám quá thô (số nhỏ) để mài

- - Mài nhám khi lớp cũ chưa đủ khô

- - Sơn độ nhớt thấp phun quá ướt.

Phòng tránh

- - Mài nhám với giấy nhám thích hợp

- - Để khô hẳn lớp cũ trước khi mài ráp

- - Pha trộn sơn với tỉ lệ thích hợp

- - Phun sơn với số lượt thích hợp để đạt đủ độ dày và với thời gian nghỉ hợp lý giữa các lượt phun

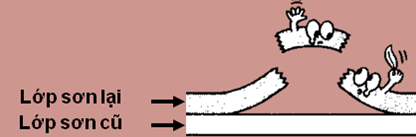

1.10 . LỖI CO NGÓT

Hiện tượng : Sơn bị sùi lên do dung môi ngấm từ lớp sơn phủ vào trong lớp sơn cũ ( xảy ra khi sơn lại) .

Nguyên nhân

- - Dung môi của lớp sơn sau tác động lên lớp sơn cũ

- - Phun lớp sơn mới lên lớp sơn cũ chưa đủ khô

- - Sơn phủ top coat lên lớp sơn 2K bị thiếu đóng rắn.

Phòng tránh

- - Kiểm soát thời gian để màng sơn ổn định rồi mới sơn lại .

- - Điều chỉnh tốc độ bay hơi hoặc tăng tốc độ đóng rắn của lớp sơn trước .

- - Sử dụng dung môi có độ hòa tan thấp để sử dụng cho lớp sơn sau .

Nguyên nhân

- - Chưa làm sạch nền đúng cách

- - Nhiễm bẩn bụi, nước, dầu

- - Sơn kém chất lượng

- - Sấy lớp sơn chưa đủ thời gian trước khi xuất xưởng

- - Sử dụng ít đóng rắn

Phòng tránh

- - Làm sạch, tẩy dầu mỡ hoàn toàn nền trước khi sơn phủ

- - Lọc dầu, nước cho khí nén

- - Sử dụng sơn chất lượng tốt

- - Để lớp nền và lớp phủ bóng khô hoàn toàn

- - Sử dụng đúng loại đóng rắn với tỉ lệ thích hợp

2-2 LỖI BONG TRÓC

Hiện tượng : Lớp sơn lại bị tách rời ở phần phân cách giữa lớp sơn lại với nền thép,hoặc bong tróc giữa lớp sơn lại topcoat và lớp sơn cũ .

Nguyên nhân

- - Không mài đủ nhám trước khi sơn phủ

- - Các tạp chất như dầu, silicon, bụi mài,… dính lên bề mặt sơn.

- - Tỷ lệ pha trộn của chất đóng rắn trong sơn 2 thành phần không đủ.

- - Đã sử dụng vật tư sơn kém chất lượng.

- - Việc che chắn và bóc băng dính che không đúng cách.

Phòng tránh

- - Mài đủ nhám hoàn toàn

- - Tuân thủ tỷ lệ pha trộn sản phẩm do nhà sản xuất quy định và mài các bề mặt đủ độ nhám cần thiết.

- - Sử dụng vật tư sơn sửa có độ bám dính cao.

- - Phun sơn lót chống rỉ cho các khu vực bị lộ kim loại.

- - Bóc băng dính che ra khỏi đường biên ngay khi bề mặt sơn còn chưa khô.

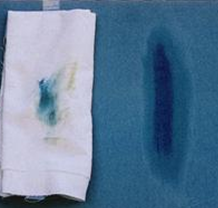

2.3. LỖI PHAI MÀU, ĐỐM NƯỚC

Hiện tượng :

- Phai màu : Mất màu sơn do bị phá hủy bởi axit mạnh, kiềm mạnh, thuốc nhuộm

- Đốm nước : Vết tròn hoặc đốm giọt nước do nước nhỏ trên bề mặt làm nhiễm bẩn màng sơn

Nguyên nhân

- - Môi trường gây nhiễm bẩn: phân chim, nhựa cây, phấn hoa, xăng, dầu, hóa chất, mưa axit… bám lại trên bề mặt do tiếp xúc thời gian dài

- - Pha ít đóng rắn

- - Để nước, sương tiếp xúc với bề mặt sơn khi chưa khô hoàn toàn .

Phòng tránh

- - Loại bỏ vết nhiễm bẩn ngay với nước rửa chén hoặc nước sạch

- - Sử dụng đúng loại đóng rắn với tỉ lệ thích hợp

- - Để khô hoàn toàn lớp sơn mới trước khi xuất xưởng

2.4 . LỖI RẠN NỨT SƠN

Hiện tượng : Vết rạn hoặc đường nứt trên bề mặt sơn phủ gây ra do sự sụt giảm chất lượng màng sơn dưới tác dụng của tia cực tím, nhiệt, nước, hơi ẩm.

Nguyên nhân

- - Sơn phun quá dầy

- - Pha quá ít đóng rắn

- - Do bị thời tiết tự nhiên phá hủy

Phòng tránh

- - Sử dụng đóng rắn phù hợp với tỉ lệ pha theo chỉ dẫn

- - Tránh phun sơn quá dày

- - Sử dụng sơn lót và sơn phủ 2 thành phần chất lượng cao, tính chịu thời tiết tốt

2.5. LỖI BIẾN ĐỔI MÀU

Hiện tượng : Sơn phủ bị đổi màu trắng sữa hay đen xám hơn so với màu gốc do thời tiết hay xảy ra đối với những nơi chịu ánh nắng trực tiếp chiếu vào suốt ngày .

Nguyên nhân

- - Sử dụng sơn phủ thiếu phụ gia chịu thời tiết, hoặc phụ gia không phù hợp

- - Do bị thời tiết tự nhiên phá hủy theo thời gian

Phòng tránh

- - Sử dụng sơn chất lượng cao có tính chịu thời tiết tốt

- - Đỗ xe tại nơi có mái che nắng, mưa

2.6. LỖI PHẤN HÓA

Hiện tượng : Sơn bị phấn hóa, một lớp bột phấn trắng xuất hiện trên bề mặt màng sơn gây ra do thời tiết: nắng, nước…

Nguyên nhân

- - Sử dụng sơn phủ thiếu phụ gia chịu thời tiết, hoặc phụ gia không phù hợp

- - Do bị thời tiết tự nhiên phá hủy theo thời gian

Phòng tránh

- Sử dụng sơn chất lượng cao có tính chịu thời tiết tốt

2.7. LỖI NGẢ VÀNG

Hiện tượng : Lớp sơn phủ bóng bị ngả sang màu vàng, nâu hơn do nhựa bị biến tính bởi ánh nắng mặt trời .

Nguyên nhân

- - Sử dụng sơn phủ thiếu phụ gia chịu thời tiết hoặc phụ gia không phù hợp

- - Do bị thời tiết tự nhiên phá hủy theo thời gian

Phòng tránh

- Sử dụng sơn chất lượng cao có tính chịu thời tiết tốt

.PNG)